Объединенный институт катализа (ОИК)

United Institute of Catalysis

Создан 26 декабря 1997 г.

Генеральный директор – ак. Пармон Валентин Николаевич

Адрес: 630090, Новосибирск, просп. ак. Лаврентьева, 5

Тел. (383 2) 34-32-69

Факс (383 2) 34-30-56

E-mail: root@catalysis.nsk.su

Основные научные направления:

Научные основы катализа и создание высокоэффективных, селективных катализаторов и каталитических систем:

- химический катализ как явление, предвидение каталитического действия;

- научные основы приготовления катализаторов;

- катализаторы и каталитические процессы для новых областей применения;

- создание новых конструкционных, функциональных углеродных материалов для различных сфер применения;

- разработка новых эффективных технологий переработки углеводородного сырья, а также возобновляемого и нетрадиционного химического сырья в моторные топлива и ценные химические продукты.

Институт катализа им. Г.К. Борескова (ИК)

Boreskov Institute of Catalysis

Создан 23 июля 1958 г.

Адрес: 630090, Новосибирск, просп. ак. Лаврентьева, 5

Тел. (383 2) 34-32-69

Факс (383 2) 34-30-56

E-mail: root@catalysis.nsk.su

Директор – ак. Пармон Валентин Николаевич

Заместители директора по науке:

д.х.н. Бальжинимаев Баир Садыпович

д.т.н. Носков Александр Степанович

д.х.н. Собянин Владимир Александрович

Общая численность института 997 чел.; н.с. – 358, ак. – 1, чл.-к. РАН – 2, д.н. – 54, к.н. – 204.

Научные подразделения:

Отдел физико-химических методов исследования (д.ф.-м.н. Д.И. Кочубей)

Лаборатории:

Структурных методов исследования (к.ф.-м.н. C.В. Цыбуля)

Адсорбции (д.х.н. В.Ф. Юданов)

Аналитических методов (д.х.н. В.В. Малахов)

Спектральных методов (д.ф.-м.н. Д.И. Кочубей)

Квантовой химии (д.ф.-м.н. Г.М. Жидомиров)

Исследования поверхности (д.х.н. В.И. Бухтияров)

Исследования механизмов каталитических реакций (д.х.н. Е.П. Талзи)

Исследования текстуры катализаторов (д.х.н. В.Б. Фенелонов)

Отдел нетрадиционных каталитических процессов (ак. В.Н. Пармон)

Лаборатории:

Каталитических методов преобразования солнечной энергии (ак. В.Н. Пармон)

Энергоаккумулирующих процессов и материалов (к.х.н. Ю.И. Аристов)

Каталитических процессов сероочистки (д.х.н. Н.Н. Кундо)

Отдел гетерогенного катализа (д.х.н. В.А. Собянин)

Лаборатории:

Каталитических процессов в топливных элементах (д.х.н. В.А. Собянин)

Приготовления катализаторов (д.х.н. А.С. Иванова)

Гетерогенного селективного окисления (д.х.н. Т.В. Андрушкевич)

Дегидрирования (чл.-к. РАН Р.А. Буянов)

Окислительного катализа на цеолитах (д.х.н. Г.И. Панов)

Катализаторов глубокого окисления (д.х.н. В.А. Садыков)

Каталитических генераторов тепла (д.х.н. З.Р. Исмагилов)

Каталитических превращений оксидов углерода (д.х.н. Т.М. Юрьева)

Отдел гомогенного и координационного катализа (чл.-к. РАН В.А. Лихолобов)

Лаборатории:

Катализа комплексными соединениями металлов (чл.-к. РАН В.А. Лихолобов)

Каталитической полимеризации (д.х.н. В.А. Захаров)

Сульфидных катализаторов (д.х.н. А.Н. Старцев)

Отдел поисковых и прикладных исследова ний (д.х.н. Б.С. Бальжинимаев)

Лаборатории:

Международный центр по исследованию и испытанию катализаторов (д.х.н. Б.С. Бальжинимаев)

Определения активности катализаторов (к.х.н. Н.Н. Бобров)

Цеолитов и кислотно-основного катализа (д.х.н. Е.А. Паукштис)

Отдел технологии каталитичеcких процессов (д.т.н. А.С. Носков)

Лаборатории:

Кинетики каталитических процессов (к.х.н. С.И. Решетников)

Каталитических превращений углеводоро дов (д.х.н. Г.В. Ечевский)

Промышленных каталитических процессов (И.А. Золотарский)

Динамики каталитических процессов (к.т.н. А.Н. Загоруйко)

Нестационарных каталитических методов очистки газов (д.т.н. А.С. Носков)

Каталитической переработки твердых топлив и отходов (к.х.н. А.Д. Симонов)

Моделирования многофазных процессов (д.т.н. В.А. Кириллов)

Каталитических процессов в динамичес ком слое (д.т.н. Г.Г. Кувшинов)

Научно-производственный отдел каталитических процессов тонкого органического и биоорганического синтеза (чл.-к. РАН А.Г. Толстиков)

Основные научные результаты

Квантово-химическое моделирование каталитических процессов зачастую требует проведения вычислений с учетом больших фрагментов кристаллической решетки катализатора и, как следствие, больших машинных ресурсов. Для расчета фрагментов кристаллов применен новый подход и найдено специальное и точное представление волновой функции электронов в виде падающих и отраженных от поверхностей блоховских волн. Это позволило получить определяющую волновую функцию систему уравнений, порядок которой не зависит от толщины рассчитываемого фрагмента. Данный подход позволяет на много порядков сократить вычислительные затраты при расчете волновой функции: так, время расчета новым методом для 50-слойного фрагмента сокращается почти на 5 порядков (рис. 1). Применение нового метода позволяет использовать обычную вычислительную технику для задач, решаемых в настоящее время только на суперкомпьютерах.

Рис. 1. Зависимость времени расчета от толщины фрагмента кристалла (1 – новый метод, 2 – стандартные методы).

Fig. 1. The dependence a calculation time vs the number of layers in cluster (1 – new method, 2 – routine methods).

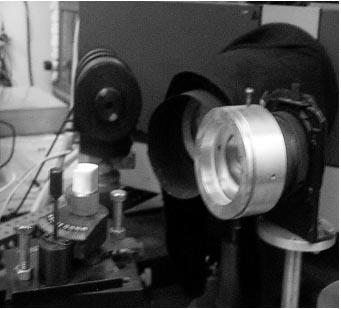

Обнаружено, что спектры люминесценции, возбуждаемые мощным УФ излучением импульсного эксимерного ArF-лазера, высокочувствительны к веществу образца, фазовому составу и соединениям, адсорбированным на поверхности. Создана методика регистрации люминесценции образцов оксидов алюминия, кремния, циркония, титана, носителей и катализаторов на их основе, а также металлов в диапазоне от УФ до ближнего ИК (рис. 2). Показана перспективность лазерной индуцированной люминесценции для изучения катализаторов в области наносекундных времен непосредственно в химических реакторах.

Рис. 2. Установка для изучения спектров люминесценции, возбуждаемых мощным УФ излучением импульсного эксимерного ArF-лазера.

Fig. 2. The experimental setup for laser induced luminescence spectra study, excited by a powerful eximer ArF-laser. The method is high sensitive for sample and phase composition and also substances adsorbed.

Для поглощения углекислого газа синтезировано и исследовано большое количество композитных систем типа «карбонат калия/пористая матрица», на примере которых изучено влияние матрицы, размера пор, условий приготовления на динамическую емкость по углекислому газу. В результате был выбран сорбент «К2СО3/Al2O3» с наилучшей динамической емкостью и проведена оптимизация состава и процедуры приготовления сорбента. Показано, что сорбционная емкость композита в условиях высокой влажности газовой смеси может достигать 0,4 г СО2 на грамм сухого сорбента при температуре регенерации 170 оС, что на 30 % превышает сорбционную емкость лучших адсорбентов СО2 – цеолитов. Установлен механизм сорбции углекислого газа и показано, что высокая емкость обеспечивается наличием кристаллизационной воды в сорбентах (рис. 3).

Рис. 3. Циклы поглощение-регенерация CO2 селективными композиционными сорбентами.

Fig. 3. Absorption-desorption circles in process of CO2 removing by selective composite sorbents.

Впервые в России разработаны научные и технологические подходы к получению латексов полимеров с полыми частицами синтетическим методом. Отказ от традиционной технологии вспенивания полимерных частиц в присутствии низкокипящих органических веществ позволил получить полые полимерные сферы субмикронного размера с единственной центральной полостью (рис. 4).

Исследован механизм образования полостей и выявлены факторы, определяющие геометрические размеры полых частиц.

Субмикронный размер полученных частиц определяет их высокую эффективность в рассеянии света, что было продемонстрировано при использовании полых частиц в пигментированных полимерных композициях. Показаны преимущества новых полых полимерных пигментов перед традиционными неорганическими аналогами.

Дальнейшие перспективы связаны с изучением полых полимерных частиц в качестве микрореакторов с проницаемыми стенками для управления каталитическими реакциями в водных средах. Оригинальность предлагаемого подхода и возможные преимущества перед мицеллярными и обычными латексными системами связаны с более благоприятным соотношением объемных и поверхностных свойств и возможностью фиксации каталитических центров как внутри полости, так и на поверхности частиц.

Конструкторско-технологический институт технического углерода (КТИТУ)

Design and Technology Institute of Carbons

Создан 13 июля 1993 г.

Адрес: 644018, Омск, ул. 5-я Кордная, 29

Тел. (381 2) 56-02-11

Факс (381 2) 56-02-12

E-mail: post@itc.omsk.net.ru

И.о. директора – чл.-к. РАН Лихолобов Владимир Александрович (до 11.02.2002)

И.о. директора – к.х.н. Родионов Владимир Александрович (с 12.02.2002)

Общая численность института 310 чел.; н.с. – 21, чл.-к. РАН – 1, д.н. – 1, к.н. – 7.

Научные подразделения:

Лаборатории:

Химии технического углерода (к.х.н. Г.И. Раздьяконова)

Усиления эластомеров и композиционных материалов (к.т.н. Ю.Н. Никитин)

Процессов выделения технического углерода и охраны окружающей среды (к.т.н. В.М. Шопин)

Процессов получения технического углерода (д.т.н. В.Ф. Суровикин)

Углеводородного сырья и углерод-углерод ных материалов (к.т.н. М.С. Цеханович)

Физико-химических свойств технического углерода (Л.Г. Пьянова)

Автоматизации и вычислительной техники (В.И. Рубан)

Конструкторско-технический отдел (О.В. Кошелев)

Опытные производства:

Технического углерода (нач. С.Н. Подлевских)

Технического углерода и гранулированных углеродных материалов (нач. А.Я. Арсонов)

Основные результаты деятельности

Разработана оригинальная технология синтеза печного электропроводного технического углерода, который применяется в качестве усилителя электропроводящих полимерных и резиновых композиций, компонентов активных масс химических источников тока, в электронной, кабельной и других областях промышленности (рис. 5). Электропроводный технический углерод превосходит по эффективности все известные наполнители полимеров, включая порошки металлов и графитоподобных углеродных материалов. Продукт соответствует лучшим зарубежным аналогам и полностью может заменить их на российском рынке. Выпуск в объеме 200 т налажен на опытном производстве КТИ.

Рис. 5. Схема получения электропроводного технического углерода (внизу) и температурный профиль процесса (вверху).

Fig. 5. Lay-out of production of electroconductive technical carbon (bottom) and temperature profile of the processe (top).

Научно-инженерный центр "Цеосит" (НИЦ "Цеосит")

Создан 17 августа 1995 г.

Адрес: 630090, Новосибирск, ул. Институтская, 5

Тел. (383 2) 30-05-96

Факс (383 2)39-62-51

E-mail: zeosit@batman.sm.nsc.ru

Директор – д.х.н. Ионе Казимира Гавриловна

Заместитель директора по науке – д.х.н. Степанов Виктор Георгиевич

Общая численность 19 чел.; н.с. – 9, д.н. – 2, к.н. – 1.

Основные результаты деятельности

Осуществлен пуск пилотной установки цеоформинга для движущегося слоя катализатора производительностью по сырью (низкооктановым бензиновым фракциям) 0,2 т/сут (рис. 6). Использование движущегося слоя катализатора позволяет проводить процесс реакция-регенерация в непрерывном режиме и значительно расширить ассортимент сырья. Установка построена в университете г. Дайджон (Hanbat National University) при финансировании и по проекту южно-корейской компании "Самсунг" (Samsung Engineering Company, Ltd.), разработанному на основе Базового инжиниринга НИЦ "Цеосит".

Рис. 6. Пилотная установка цеоформинга для движущегося слоя катализатора производительностью по сырью 0,2 т/сут

(Hanbat National University, Daejeon, Korea).

Fig. 6. The zeoforming setup for moving catalyst layer with raw matireal capacity of 0,2 t/day.

В 2001 г. ОИК опубликовано: статей в рецензируемых журналах – 261, монографий – 4.

В оглавление В оглавление |

Далее

|